Le secteur industriel regorge de machines, de tout type et de toutes tailles. Ces équipements, en fonctionnement, produisent des vibrations qui, si elles ne sont pas correctement contrôlées ou surveillées, peuvent causer de graves problèmes, allant de la réduction de l’efficacité à la défaillance complète de la machine. Cela peut donc entraîner des casses et en fonction de l’équipement, un arrêt de production. C’est là qu’intervient la norme ISO-10816.

ISO-10816, Qu’est-ce que c’est ?

La norme ISO 10816 est une directive internationale établie pour évaluer la vibration des machines tournantes. Elle se nomme: Vibrations mécaniques – Évaluation des vibrations

des machines par mesurages sur les parties non tournantes. Elle fournit des critères techniques permettant de déterminer la gravité des vibration, en tenant compte de divers paramètres comme la puissance, le type de machine, et comment elles sont installées par exemple.

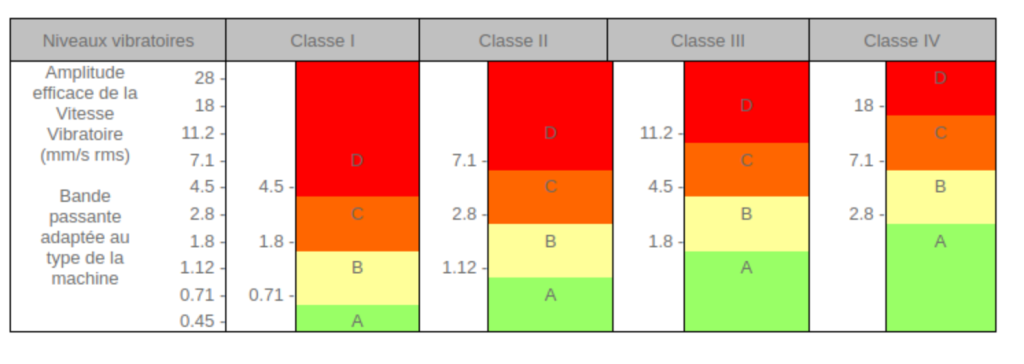

En pratique, ce standard défini 4 zones vibratoires qui s’appliquent en fonction de 4 classes de machines :

- Zone A : Niveau vibratoire pour les machines tournantes neuves

- Zone B : Niveau vibratoire acceptable pour un équipement en fonctionnement permanent

- Zone C : Niveau vibratoire dans lequel la machine peut continuer à fonctionner mais pendant une durée limitée

- Zone D : Niveau vibratoire qui met en danger la machine et qui a de grand risque de l’endommager.

Ces zones, comme vous pouvez le voir, s’appliquent aux 4 grandes classes de machines :

- Classe I : C’est pour les petites machines, généralement celles qui sont montées sur des fondations légères ou des structures (par exemple, des pompes et des ventilateurs).

- Classe II : Cette classe concerne les machines de taille moyenne, généralement montées sur des fondations spéciales. On prendra généralement en exemple les moteurs électriques ou les générateurs avec des puissances allant jusqu’à environ 300 kW.

- Classe III : Cette classe est pour les grandes machines qui sont montées sur des fondations solides et rigides, excluant les turbines à gaz. Les machines dans cette catégorie comprennent généralement des équipements industriels de haute puissance, tels que les grosses pompes ou les compresseurs.

- Classe IV : Elle est destinée aux machines de très grande taille, comme les turbines à vapeur ou à gaz, les turbo-générateurs, et autres machines associées à des installations de production d’énergie.

Elle fournit également des lignes directrices pour la définition des :

- Seuils d’alertes

- Seuils d’alarme

- Seuils de danger

Quel est l’utilité d’un tel standard ?

Ce standard sur les caractéristiques vibratoires permet d’accompagner notamment les ingénieurs et techniciens de maintenances et fabricant de machines ou moteur dans la définition et la supervision des critères de qualité et fiabilité de leurs équipements.

Par exemple, pour un technicien de maintenance, comprendre les seuils de vibration normaux de ses machines est essentiel pour garantir une longue durée de vie et un fonctionnement optimal. Il est donc possible de détecter des problèmes avant qu’ils deviennent critiques.

L’ISO-10816 est par exemple utilisé dans la solution de maintenance prédictive et de supervision de la santé des moteurs WISE-IoT iFactory/PHM d’Advantech. Elle a servit de socle pour l’entraînement d’un modèle d’intelligence artificielle générique. Ce dernier, basé sur des données de vibration, permet la détection de défaillance ou problème jusqu’à 7 jours en amont.

Afin de relever ces données de vibration, il existe de nombreuses solutions. Le capteur de vibration (comme le WISE-2410 d’Advantech), qui fonctionne sur le principe d’un accéléromètre est par exemple une excellente solution. Attention toutefois à s’assurer d’un mode de fixation adapté en fonction de votre machine ou moteur.

Une norme importante ?

La vibration est un effet physique qui peut être néfaste à court, moyen et long terme sur des équipements mécaniques et électronique. Si elle n’est pas correctement contrôlée et surveillée, elle peut causer de graves dommages aux machines. Cela peut entraîner des coûts élevés pour les réparations, des arrêts imprévus, voire des accidents.

Cette norme ISO aide entre autre à :

- définir une maintenance proactive : En identifiant les anomalies de vibration au plus tôt, les techniciens peuvent intervenir avant qu’un problème ne survienne.

- garantir une meilleure sécurité : Des machines qui fonctionnent dans leurs seuils de vibration optimaux sont généralement plus sûres.

- suivre et optimiser la durée de vie des machines : En évitant les vibrations excessives, les machines peuvent durer plus longtemps et nécessiter moins de réparations et d’actes de maintenance.

Dans le domaine industriel, le suivi des vibrations des équipements offre un retour sur investissement rapide, surtout lorsqu’on le met en balance avec les coûts associés à chaque précieuse minute d’inactivité d’une chaîne de production.

C’est l’une des raisons pour lesquelles les solutions de maintenance prédictive des moteurs, axées sur les vibrations, sont pertinentes, en particulier lorsqu’elles ciblent des équipements critiques.

Nouveauté :

La maintenance prédictive, présentée par Integral System, dans notre

nouveau guide complet pour tout savoir sur la maintenance prédictive.

L’IoT et l’intelligence artificielle pour anticiper les pannes, réduire les arrêts

de production imprévus, et prolonger la durée de vie des équipements

industriels.

4 réflexions au sujet de “Tout savoir sur la norme ISO 10816, vibration des machines tournantes”